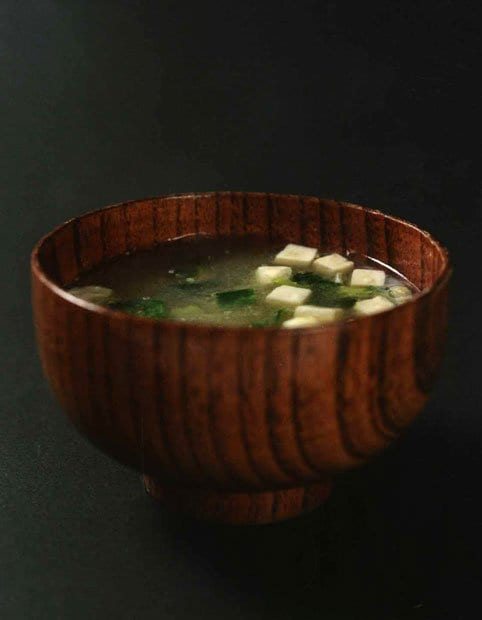

お湯をかければ、即できあがり。魔法の食品・フリーズドライがいま、食卓にぐんぐん進出している。カップラーメンだって3分は待つが、フリーズドライはたった10秒。ウルトラマンよりも素早い仕事ぶりだ。

岡山県に工場などがある天野実業(本社・広島県)は、食材の真空凍結乾燥(フリーズドライ)をはじめて45年になる。アマノフーズの愛称で知られ、生産規模は日本最大を誇る。ブロックタイプの味噌汁ではシェア1位だ。

そんなトップ企業を育てたのが、あの商品だった。そう、日清食品のカップヌードル。開発秘話をまとめたコミック版『プロジェクトX 挑戦者たち』では、具材を真空凍結乾燥させるため、日清の社員が天野実業の本社に車を走らせている。

1957年に日本で初めてカラメルの粉末化に成功。その後も技術を進化させてきた。実業家・澁澤榮一を崇拝する社長には、未来が見えていたのか。真空凍結乾燥機を導入した数年後、カップヌードルが世に出てヒット商品となり、即席麺の具材や粉末味噌の注文が急増したという。

フリーズドライ製法は、まず具材を凍結。その後に減圧して真空状態にすることで、水分を飛ばして乾燥させる。ポイントはこの凍結の温度や速度だ。「動物以外は何でも凍らせた」というベテラン技術者集団だが、しかし実は味噌汁の開発には手を焼いたそうだ。

現在、味噌汁の製造には7日間をかけている。月曜に野菜を切り、火曜に味噌汁をつくる。水曜から24時間かけて凍結・乾燥工程に送り、終わるのが木曜日。金曜に検査をした商品を、土日でパック包装する。

開発を始めた当初は塩分が濃く、凍りづらかった。試行錯誤の末、凍結温度と時間がカギだと分かった。畠中さんは言う。

「一般には凍結は速いほどよいとされる。でも、何でも瞬間冷凍すればいいわけではなかった」

乾燥中の温度管理も徹底することで「凍りやすく溶けやすい」商品ができて、味も守られると分かった。

この味こそが重要だ。同じ「豆腐の味噌汁」でも、人によって受け止め方は違う。誰もが「おいしい」と感じるレシピを考え続けた。その数、実に1500。「レシピの数は当社の財産。競合からは『天野ほどおいしくならない』と言われます」と、マーケティング部長の米沢透さんは言う。

※AERA 2013年6月24日号